Назначение и классы трубопроводной арматуры

Трубопроводной арматурой называют устройства, монтируемые на трубопроводах, емкостях, котлах и других установках, предназначенные для отключения, распределения, регулирования, смешения или сброса потоков сред. Подавляющее большинство изделий арматуры устанавливается на трубопроводах.

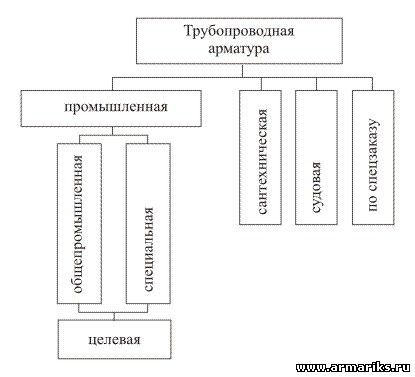

По назначению арматуру можно разделить на следующие категории:

Трубопроводной арматурой называют устройства, монтируемые на трубопроводах, емкостях, котлах и других установках, предназначенные для отключения, распределения, регулирования, смешения или сброса потоков сред. Подавляющее большинство изделий арматуры устанавливается на трубопроводах.

По назначению арматуру можно разделить на следующие категории:

Промышленная трубопроводная арматура общего назначения используется в различных отраслях. Изготовляется она серийно и массово и предназначается для сред с часто применяемыми значениями давлений и температуры. Этой арматурой оснащаются водопроводы, паропроводы, городские газопроводы, системы отопления и т.п.

Арматура специального назначения (для особых условий работы) предназначается для эксплуатации при относительно высоких давлениях и температурах, при низких температурах, на коррозионных, токсичных, радиоактивных, вязких, абразивных или сыпучих средах. К этой арматуре относятся: энергетическая арматура высоких энергетических параметров, криогенная, коррозионностойкая, фонтанная, арматура с обогревом, арматура для абразивных гидросмесей и для сыпучих материалов.

К целевой трубопроводной арматуре относится особо ответственная общепромышленная и специальная арматура, использование которой, как правило, задается техническими регламентами.

Сантехнической арматурой оснащаются различные бытовые устройства: газовые плиты, ванные установки, кухонные раковины и др. Изготовляется эта арматура массово, имеет небольшие диаметры прохода и в большинстве своем управляются вручную, за исключением регуляторов давления и предохранительных клапанов для газа.

Судовая арматура выпускается для работы в специфических условиях эксплуатации ее на судах речного и морского флота с учетом повышенных требований в отношении минимальной массы, вибростойкости, повышенной надежности, особых условий управления и эксплуатации.

Арматура по специальному заказу (специальная) разрабатывается и изготовляется по отдельным заказам на основании особых технических требований. Часто это арматура для экспериментальных или уникальных промышленных установок. К этой категории относится и отдельная арматура для АЭС.

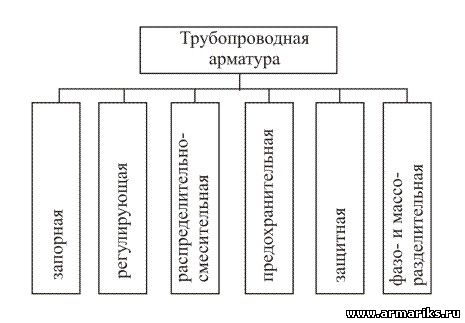

По функциональному назначению арматура делится на классы

Арматура специального назначения (для особых условий работы) предназначается для эксплуатации при относительно высоких давлениях и температурах, при низких температурах, на коррозионных, токсичных, радиоактивных, вязких, абразивных или сыпучих средах. К этой арматуре относятся: энергетическая арматура высоких энергетических параметров, криогенная, коррозионностойкая, фонтанная, арматура с обогревом, арматура для абразивных гидросмесей и для сыпучих материалов.

К целевой трубопроводной арматуре относится особо ответственная общепромышленная и специальная арматура, использование которой, как правило, задается техническими регламентами.

Сантехнической арматурой оснащаются различные бытовые устройства: газовые плиты, ванные установки, кухонные раковины и др. Изготовляется эта арматура массово, имеет небольшие диаметры прохода и в большинстве своем управляются вручную, за исключением регуляторов давления и предохранительных клапанов для газа.

Судовая арматура выпускается для работы в специфических условиях эксплуатации ее на судах речного и морского флота с учетом повышенных требований в отношении минимальной массы, вибростойкости, повышенной надежности, особых условий управления и эксплуатации.

Арматура по специальному заказу (специальная) разрабатывается и изготовляется по отдельным заказам на основании особых технических требований. Часто это арматура для экспериментальных или уникальных промышленных установок. К этой категории относится и отдельная арматура для АЭС.

По функциональному назначению арматура делится на классы

Запорная арматура предназначена для полного перекрытия потока среды. По количеству применяемых единиц она составляет около 80% всей арматуры. К запорной относят и пробноспускную или контрольно-спускную арматуру.

Регулирующая арматура предназначена для регулирования расхода рабочей среды с целью управления параметрами технологического процесса (температурой, давлением, составом материалов, участвующих в процессе и др).

Распределительно-смесительная арматура используется для распределения потока среды по определенным направлениям.

Предохранительная арматура служит для предохранения обслуживаемого объекта от чрезмерного повышения давления, путем выпуска избыточного количества рабочей среды.

Защитная арматура предназначена для защиты оборудования от аварийных изменений параметров рабочей среды путем закрытия и отключения обслуживаемого участка.

Фазоразделительная и массоразделителъная арматура предназначена для автоматического разделения рабочих сред в зависимости от их фазы и состояния.

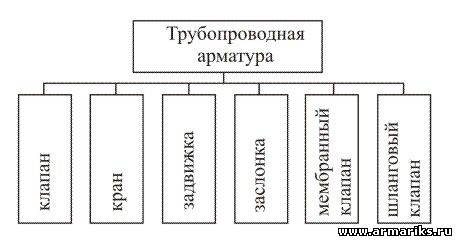

По способу перекрытия потока среды арматура подразделяется на типы:

Регулирующая арматура предназначена для регулирования расхода рабочей среды с целью управления параметрами технологического процесса (температурой, давлением, составом материалов, участвующих в процессе и др).

Распределительно-смесительная арматура используется для распределения потока среды по определенным направлениям.

Предохранительная арматура служит для предохранения обслуживаемого объекта от чрезмерного повышения давления, путем выпуска избыточного количества рабочей среды.

Защитная арматура предназначена для защиты оборудования от аварийных изменений параметров рабочей среды путем закрытия и отключения обслуживаемого участка.

Фазоразделительная и массоразделителъная арматура предназначена для автоматического разделения рабочих сред в зависимости от их фазы и состояния.

По способу перекрытия потока среды арматура подразделяется на типы:

Клапан-затвор в виде тарелки или конуса перемещается возвратно-поступательно параллельно оси потока среды в седле корпуса арматуры.

Кран - затвор имеет форму тела вращения (или части его), поворачивается вокруг своей оси, расположенной перпендикулярно к оси потока среды.

Задвижка - затвор в виде диска, пластины или клина перемещается возвратно-поступательно вдоль своей плоскости, перпендикулярно к оси потока среды.

Заслонка - затвор имеет форму диска, поворачивается вокруг оси, расположенной в плоскости затвора или параллельно ей.

Мембранный клапан - затвор в виде упругой мембраны, перемещается вдоль оси потока в седле клапана.

Шланговый клапан - перекрытие потока осуществляется путем пережима эластичного (резинового) шланга, внутри которого проходит транспортируемая рабочая среда.

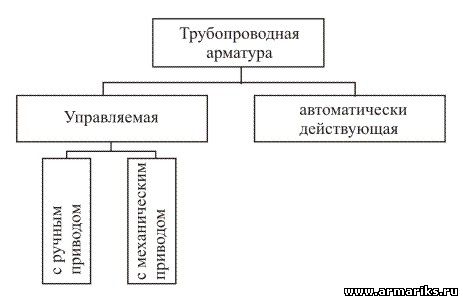

По методу управления арматура классифицируется по группам:

Кран - затвор имеет форму тела вращения (или части его), поворачивается вокруг своей оси, расположенной перпендикулярно к оси потока среды.

Задвижка - затвор в виде диска, пластины или клина перемещается возвратно-поступательно вдоль своей плоскости, перпендикулярно к оси потока среды.

Заслонка - затвор имеет форму диска, поворачивается вокруг оси, расположенной в плоскости затвора или параллельно ей.

Мембранный клапан - затвор в виде упругой мембраны, перемещается вдоль оси потока в седле клапана.

Шланговый клапан - перекрытие потока осуществляется путем пережима эластичного (резинового) шланга, внутри которого проходит транспортируемая рабочая среда.

По методу управления арматура классифицируется по группам:

Автоматически действующей или автономной называется арматура, рабочий цикл которой совершается под действием рабочей среды, без каких-либо посторонних источников энергии. К автоматически действующей арматуре относятся: регуляторы давления, регуляторы уровня,

конденсатоотводчики, обратные клапаны, предохранительные клапаны.

Управляемой называется арматура, рабочий цикл которой выполняется по соответствующим командам извне в моменты времени, определяемые рабочими условиями или обстановкой. Команду подают оператор или автоматически действующие приборы, установленные в системе автоматического управления технологическими процессами. К управляемой арматуре относятся все типы запорной арматуры, регулирующие клапаны.

Управляемая арматура может иметь ручной или механический привод, местный или дистанционно расположенный. Арматура с ручным приводом снабжается маховиком, маховиком и редуктором и, кроме того, может иметь шарнирную муфту для управления дистанционно расположенным приводом (ручным или механическим). В качестве механического привода может применяться электромеханический, электромагнитный, мембранный, поршневой и сильфонный. По конструктивному исполнению привод арматуры может быть насадным (блочным), встроенным и дистанционным.

Применяются следующие методы управления арматурой: ручное с ручным приводом, ручное (кнопочное) с механическим приводом, автоматическое с механическим приводом. При регулировании технологических процессов с применением арматуры различают: автоматическое и ручное, дистанционное и местное, непрерывное и периодическое, бесступенчатое и позиционное (двухпозиционное и более) регулирование. Наиболее совершенным является дистанционное автоматическое непрерывное бесступенчатое регулирование, осуществляемое с использованием регулирующих клапанов с профилированным плунжером, снабженных мембранными пневматическими или электрическими исполнительными механизмами. Наименее совершенным является ручное местное периодическое регулирование, осуществляемое с использованием регулирующих клапанов с ручным приводом. Для двухпозиционного автоматического регулирования может быть использована быстродействующая запорная (защитная) арматура соответствующей конструкции.

Исполнительными устройствами называются устройства системы автоматического регулирования, воздействующие на процесс в соответствии с полученной командной информацией.

Исполнительное устройство состоит из двух функциональных блоков - исполнительного механизма и регулирующего органа и может оснащаться дополнительными блоками. По виду действия исполнительные устройства с силовой пружиной (грузом) подразделяются на нормально открытое (НО), в котором при прекращении подачи энергии, создающей перестановочное усилие, проход открывается, и "нормально закрытое (НЗ), в котором при прекращении подвода энергии, создающей перестановочное усилие, проход закрывается.

Исполнительный механизм является функциональным блоком и предназначен для управления регулирующим органом в соответствии с командной информацией. В зависимости от управляющей энергии исполнительные механизмы подразделяются на пневматические,

гидравлические и электрические. Элемент исполнительного механизма, передающий перестановочное усилие или момент регулирующему органу, называется выходным элементом. Регулирующий орган представляет собой элемент регулирующей арматуры, воздействующий на процесс путем изменения пропускной способности. Регулирующий орган образуется седлом (неподвижная часть) и плунжером (подвижная часть).

конденсатоотводчики, обратные клапаны, предохранительные клапаны.

Управляемой называется арматура, рабочий цикл которой выполняется по соответствующим командам извне в моменты времени, определяемые рабочими условиями или обстановкой. Команду подают оператор или автоматически действующие приборы, установленные в системе автоматического управления технологическими процессами. К управляемой арматуре относятся все типы запорной арматуры, регулирующие клапаны.

Управляемая арматура может иметь ручной или механический привод, местный или дистанционно расположенный. Арматура с ручным приводом снабжается маховиком, маховиком и редуктором и, кроме того, может иметь шарнирную муфту для управления дистанционно расположенным приводом (ручным или механическим). В качестве механического привода может применяться электромеханический, электромагнитный, мембранный, поршневой и сильфонный. По конструктивному исполнению привод арматуры может быть насадным (блочным), встроенным и дистанционным.

Применяются следующие методы управления арматурой: ручное с ручным приводом, ручное (кнопочное) с механическим приводом, автоматическое с механическим приводом. При регулировании технологических процессов с применением арматуры различают: автоматическое и ручное, дистанционное и местное, непрерывное и периодическое, бесступенчатое и позиционное (двухпозиционное и более) регулирование. Наиболее совершенным является дистанционное автоматическое непрерывное бесступенчатое регулирование, осуществляемое с использованием регулирующих клапанов с профилированным плунжером, снабженных мембранными пневматическими или электрическими исполнительными механизмами. Наименее совершенным является ручное местное периодическое регулирование, осуществляемое с использованием регулирующих клапанов с ручным приводом. Для двухпозиционного автоматического регулирования может быть использована быстродействующая запорная (защитная) арматура соответствующей конструкции.

Исполнительными устройствами называются устройства системы автоматического регулирования, воздействующие на процесс в соответствии с полученной командной информацией.

Исполнительное устройство состоит из двух функциональных блоков - исполнительного механизма и регулирующего органа и может оснащаться дополнительными блоками. По виду действия исполнительные устройства с силовой пружиной (грузом) подразделяются на нормально открытое (НО), в котором при прекращении подачи энергии, создающей перестановочное усилие, проход открывается, и "нормально закрытое (НЗ), в котором при прекращении подвода энергии, создающей перестановочное усилие, проход закрывается.

Исполнительный механизм является функциональным блоком и предназначен для управления регулирующим органом в соответствии с командной информацией. В зависимости от управляющей энергии исполнительные механизмы подразделяются на пневматические,

гидравлические и электрические. Элемент исполнительного механизма, передающий перестановочное усилие или момент регулирующему органу, называется выходным элементом. Регулирующий орган представляет собой элемент регулирующей арматуры, воздействующий на процесс путем изменения пропускной способности. Регулирующий орган образуется седлом (неподвижная часть) и плунжером (подвижная часть).

Типы и материалы трубопроводной арматуры

В зависимости от рабочей среды и ее параметров арматуру подразделяют на пароводяную (для воды и пара), энергетическую, нефтяную, газовую, канализационную, вентиляционную, криогенную, вакуумную, резервуарную.

По характеру воздействия на арматуру различают: рабочую среду (рабочее давление, рабочая температура), транспортируемую по трубопроводу, обслуживаемому арматурой, командную среду (командное давление), используемую для передачи командных сигналов, необходимых для управления приводами арматуры, управляющую среду (управляющее давление), используемую как источник энергии в пневмо- и гидроприводе арматуры, и окружающую или внешнюю среду (внешнее давление, температура, влажность).

По давлению рабочей среды - энергетическому параметру, арматура подразделяется на группы.

Для решения различных технических задач давление среды разделяют на условное, рабочее и пробное. Условное давление PN (pу) представляет собой наибольшее избыточное рабочее давление при температуре 20 °С, при котором обеспечивается длительная работа арматуры и соединительных частей трубопроводов (тройники, переходы, фланцы и др.). Размеры элементов арматуры и соединительных частей определяются и обосновываются расчетом на прочность с учетом условного давления при характеристиках прочности выбранных материалов, соответствующих температуре 20 °С. Согласно ГОСТ 356, условные давления, в МПа, образуют следующий ряд: 0,1; 0,16; 0,25; 0,40; 0,63; 1,0; 1,6; 2,5; 4,0; 6,3; 10; 12,5; 16; 20; 25; 32; 40; 50; 63; 80; 100; 160; 250.

Рабочее давление (рр) представляет собой наибольшее избыточное давление, при котором обеспечивается длительная работа арматуры и соединительных частей трубопроводов при рабочей температуре проводимой среды. Пробное давление (рпр) представляет собой избыточное давление, при котором арматура и соединительные части трубопроводов должны подвергаться гидравлическому испытанию на прочность и непроницаемость материала корпусных деталей водой при температуре не ниже 5 °С и не выше 70 °С, если в нормативно-технической документации не указано конкретное значение этой температуры. Предельное отклонение значения пробного давления не должно превышать 15%.

Рабочие давления равны условным для арматуры из углеродистой стали при рабочей температуре среды от 0 до 200 °С, для арматуры из чугуна, бронзы и латуни - при рабочей температуре среды от 0 до 120 °С. При повышении рабочей температуры допускаемое рабочее давление снижают в зависимости от материала корпусных деталей арматуры.

В качестве рабочей температуры принимается температура, при которой происходит длительная эксплуатация изделия, без учета кратковременных отклонений, допускаемых соответствующими стандартами или нормативно-технической документацией.

По условным давлениям арматуру можно разделить на следующие группы:

- арматура для глубокого вакуума, используемая для давлений ниже 0,1 Па абс;

- вакуумная арматура, используемая для давлений от 0,1 Па абс. и выше - до 0,1 МПа абс;

- арматура малых давлений, применяемая для давлений до 1,6 МПа (изб.);

- арматура средних давлений - для давлений от ~ 2,5 до 10 МПа;

- арматура высоких давлений - для давлений от 12,5 до 80 МПа;

- арматура сверхвысоких давлений для давлений от 100 МПа и выше.

По температурному режиму арматуру можно разделить на следующие категории:

- криогенная или арматура для глубокого холода - рабочие температуры ниже -153 °С;

- арматура холодильной техники - рабочие температуры от -153 до-70 °С;

- арматура для пониженных температур - рабочие температуры от -30 до -70 °С;

- арматура для средних температур - до 455 °С;

- арматура для высоких температур - до 600 °С;

- арматура жаропрочная, применяемая для температур свыше 600 °С.

По исполнению патрубков и монтажным размерам арматура классифицируется по конструкции и размерным рядам:

В зависимости от рабочей среды и ее параметров арматуру подразделяют на пароводяную (для воды и пара), энергетическую, нефтяную, газовую, канализационную, вентиляционную, криогенную, вакуумную, резервуарную.

По характеру воздействия на арматуру различают: рабочую среду (рабочее давление, рабочая температура), транспортируемую по трубопроводу, обслуживаемому арматурой, командную среду (командное давление), используемую для передачи командных сигналов, необходимых для управления приводами арматуры, управляющую среду (управляющее давление), используемую как источник энергии в пневмо- и гидроприводе арматуры, и окружающую или внешнюю среду (внешнее давление, температура, влажность).

По давлению рабочей среды - энергетическому параметру, арматура подразделяется на группы.

Для решения различных технических задач давление среды разделяют на условное, рабочее и пробное. Условное давление PN (pу) представляет собой наибольшее избыточное рабочее давление при температуре 20 °С, при котором обеспечивается длительная работа арматуры и соединительных частей трубопроводов (тройники, переходы, фланцы и др.). Размеры элементов арматуры и соединительных частей определяются и обосновываются расчетом на прочность с учетом условного давления при характеристиках прочности выбранных материалов, соответствующих температуре 20 °С. Согласно ГОСТ 356, условные давления, в МПа, образуют следующий ряд: 0,1; 0,16; 0,25; 0,40; 0,63; 1,0; 1,6; 2,5; 4,0; 6,3; 10; 12,5; 16; 20; 25; 32; 40; 50; 63; 80; 100; 160; 250.

Рабочее давление (рр) представляет собой наибольшее избыточное давление, при котором обеспечивается длительная работа арматуры и соединительных частей трубопроводов при рабочей температуре проводимой среды. Пробное давление (рпр) представляет собой избыточное давление, при котором арматура и соединительные части трубопроводов должны подвергаться гидравлическому испытанию на прочность и непроницаемость материала корпусных деталей водой при температуре не ниже 5 °С и не выше 70 °С, если в нормативно-технической документации не указано конкретное значение этой температуры. Предельное отклонение значения пробного давления не должно превышать 15%.

Рабочие давления равны условным для арматуры из углеродистой стали при рабочей температуре среды от 0 до 200 °С, для арматуры из чугуна, бронзы и латуни - при рабочей температуре среды от 0 до 120 °С. При повышении рабочей температуры допускаемое рабочее давление снижают в зависимости от материала корпусных деталей арматуры.

В качестве рабочей температуры принимается температура, при которой происходит длительная эксплуатация изделия, без учета кратковременных отклонений, допускаемых соответствующими стандартами или нормативно-технической документацией.

По условным давлениям арматуру можно разделить на следующие группы:

- арматура для глубокого вакуума, используемая для давлений ниже 0,1 Па абс;

- вакуумная арматура, используемая для давлений от 0,1 Па абс. и выше - до 0,1 МПа абс;

- арматура малых давлений, применяемая для давлений до 1,6 МПа (изб.);

- арматура средних давлений - для давлений от ~ 2,5 до 10 МПа;

- арматура высоких давлений - для давлений от 12,5 до 80 МПа;

- арматура сверхвысоких давлений для давлений от 100 МПа и выше.

По температурному режиму арматуру можно разделить на следующие категории:

- криогенная или арматура для глубокого холода - рабочие температуры ниже -153 °С;

- арматура холодильной техники - рабочие температуры от -153 до-70 °С;

- арматура для пониженных температур - рабочие температуры от -30 до -70 °С;

- арматура для средних температур - до 455 °С;

- арматура для высоких температур - до 600 °С;

- арматура жаропрочная, применяемая для температур свыше 600 °С.

По исполнению патрубков и монтажным размерам арматура классифицируется по конструкции и размерным рядам:

1. Под приварку

2. Фланцевая

3. Муфтовая

4. Цапковая

5. Штуцерная

Арматура под приварку является наиболее надежным исполнением присоединения в трубопроводе, поэтому в энергетических установках, в трубопроводах для горючих, токсичных, пожаро- и взрывоопасных сред и при других опасных и ответственных условиях работы стальной арматуры применяется арматура с патрубками под приварку во всех случаях, где это допустимо.

Арматура под приварку имеет присоединительные патрубки, предусмотренные и подготовленные для приварки к трубопроводу.

Арматура фланцевая имеет присоединительные патрубки, снабженные фланцами. Фланцевые соединения допускают быструю замену арматуры для ремонта или замены изношенных деталей. Тип фланцевого соединения по исполнению и материал прокладки выбирают в зависимости от условий работы арматуры, давления, температуры и коррозионных свойств среды. Так, при ру < 4 МПа используются плоские «мягкие» прокладки из картона целлюлозного, резины, фторопласта, пластиката, фибры и т.п. При высоких давлениях используются прокладки из стали, алюминия, меди, никеля и других металлов с учетом температуры и давления, а также коррозионных свойств рабочей среды. Конструкция металлической прокладки может предусматривать плоское прямоугольное сечение, сечение в виде линзы (линзовые прокладки), овала (овальные прокладки), гребенчатое сечение (гребенчатые прокладки), полое сечение в виде кольца круглого или овального (трубчатые прокладки). Для высоких температур получили применение спирально навитые прокладки в виде кольца, образованного спирально навитой плоской или гофрированной лентой.

Арматура под приварку имеет присоединительные патрубки, предусмотренные и подготовленные для приварки к трубопроводу.

Арматура фланцевая имеет присоединительные патрубки, снабженные фланцами. Фланцевые соединения допускают быструю замену арматуры для ремонта или замены изношенных деталей. Тип фланцевого соединения по исполнению и материал прокладки выбирают в зависимости от условий работы арматуры, давления, температуры и коррозионных свойств среды. Так, при ру < 4 МПа используются плоские «мягкие» прокладки из картона целлюлозного, резины, фторопласта, пластиката, фибры и т.п. При высоких давлениях используются прокладки из стали, алюминия, меди, никеля и других металлов с учетом температуры и давления, а также коррозионных свойств рабочей среды. Конструкция металлической прокладки может предусматривать плоское прямоугольное сечение, сечение в виде линзы (линзовые прокладки), овала (овальные прокладки), гребенчатое сечение (гребенчатые прокладки), полое сечение в виде кольца круглого или овального (трубчатые прокладки). Для высоких температур получили применение спирально навитые прокладки в виде кольца, образованного спирально навитой плоской или гофрированной лентой.

Арматура муфтовая, цапковая, штуцерная. Муфтовая арматура имеет муфты с внутренней резьбой. Арматура для канализационных сетей может иметь муфтовые патрубки без внутренней резьбы, конусные полости которых при соединении с трубой герметизируются резиновым кольцом и заполняются уплотняющим материалом (битум, цемент, свинец). Цапковая арматура имеет присоединительные патрубки с прокладочным уплотнением и наружной резьбой, штуцерная - с наружной резьбой без прокладочного уплотнения.

В трубопроводах с малым условным диаметром прохода (Dу < 80 мм) распространены резьбовые соединения. Резьбовое соединение требует минимального количества присоединительных элементов, обеспечивает малые металлоемкость и массу, а также простоту конструкции. В связи с этим оно используется во всех случаях, где это соединение допустимо. Однако область его применения ограничена рядом недостатков, к которым относятся следующие: трудность демонтажа арматуры, установленной на трубопроводе, в связи с необходимостью свинчивания отрезка трубы, штуцера или самой арматуры; возможность образования неразъемного соединения в связи с коррозией соприкасающихся в резьбе поверхностей; сложность изготовления резьб больших диаметров и их недостаточная прочность при высоких давлениях; необходимость приложения большого крутящего момента при сборке соединения большого диаметра. Таким образом, область применения резьбовых соединений ограничивается малыми диаметрами и небольшими давлениями.

Когда одинаковые типы арматуры (краны, клапаны) выпускаются с резьбовыми и фланцевыми соединениями, резьбовое соединение выбирают для условий, при которых демонтаж арматуры с целью ремонта маловероятен. Для ответственных случаев, когда среда имеет коррозионные свойства, твердые взвеси и т.п., а в процессе обслуживания требуется систематическая ревизия, ремонт или замена арматуры, предпочтение следует отдавать фланцевым соединениям. .

Основными монтажными размерами трубопроводной арматуры являются: условный диаметр прохода, строительная длина, строительная высота и присоединительные размеры проходных патрубков: сварных, фланцевых, резьбовых.

В трубопроводах с малым условным диаметром прохода (Dу < 80 мм) распространены резьбовые соединения. Резьбовое соединение требует минимального количества присоединительных элементов, обеспечивает малые металлоемкость и массу, а также простоту конструкции. В связи с этим оно используется во всех случаях, где это соединение допустимо. Однако область его применения ограничена рядом недостатков, к которым относятся следующие: трудность демонтажа арматуры, установленной на трубопроводе, в связи с необходимостью свинчивания отрезка трубы, штуцера или самой арматуры; возможность образования неразъемного соединения в связи с коррозией соприкасающихся в резьбе поверхностей; сложность изготовления резьб больших диаметров и их недостаточная прочность при высоких давлениях; необходимость приложения большого крутящего момента при сборке соединения большого диаметра. Таким образом, область применения резьбовых соединений ограничивается малыми диаметрами и небольшими давлениями.

Когда одинаковые типы арматуры (краны, клапаны) выпускаются с резьбовыми и фланцевыми соединениями, резьбовое соединение выбирают для условий, при которых демонтаж арматуры с целью ремонта маловероятен. Для ответственных случаев, когда среда имеет коррозионные свойства, твердые взвеси и т.п., а в процессе обслуживания требуется систематическая ревизия, ремонт или замена арматуры, предпочтение следует отдавать фланцевым соединениям. .

Основными монтажными размерами трубопроводной арматуры являются: условный диаметр прохода, строительная длина, строительная высота и присоединительные размеры проходных патрубков: сварных, фланцевых, резьбовых.